產品介紹

工藝介紹:

此工藝可從廢舊鋰離子電池中分離出銅、鋁、正負極粉、石墨、不銹鋼、塑料、鐵、隔膜紙。具體工藝實施方案為:廢舊鋰離子電池專用破碎系統破碎后,經無氧裂解、振動篩篩分獲得銅鋁鐵等混合物料、正負極粉等;再經磁選機去除混合物料中的鐵磁性物質;剩余混合物料經過脫粉機將材料進一步粉碎,使正負極粉完全脫離于集流體,送入復頻篩,聯合袋式除塵器、比重風選、風化技術可將正極粉,銅粒、鋁粒分離開來。隔膜紙在焚燒爐中被燃盡,最后被噴淋塔吸收。

在整個鋰電池回收過程中產生的有機廢氣和粉塵等污染,利用智聯脈沖除塵+無氧裂解+化學吸收的工藝,最終可將粉塵去除、有機廢氣進行分解,通過化學吸收設備進行凈化最終達標排放。

該工藝以PLC控制,實現整個系統智能、節能、環保的運行。生產線操作簡單,一條線一班兩人即可。該系統可實現智能分選,收料,打包等手段,設置電器檢測,智能報警,智能超負荷預警及保護,巡航復檢、粉塵,VOCs氣體監測裝置

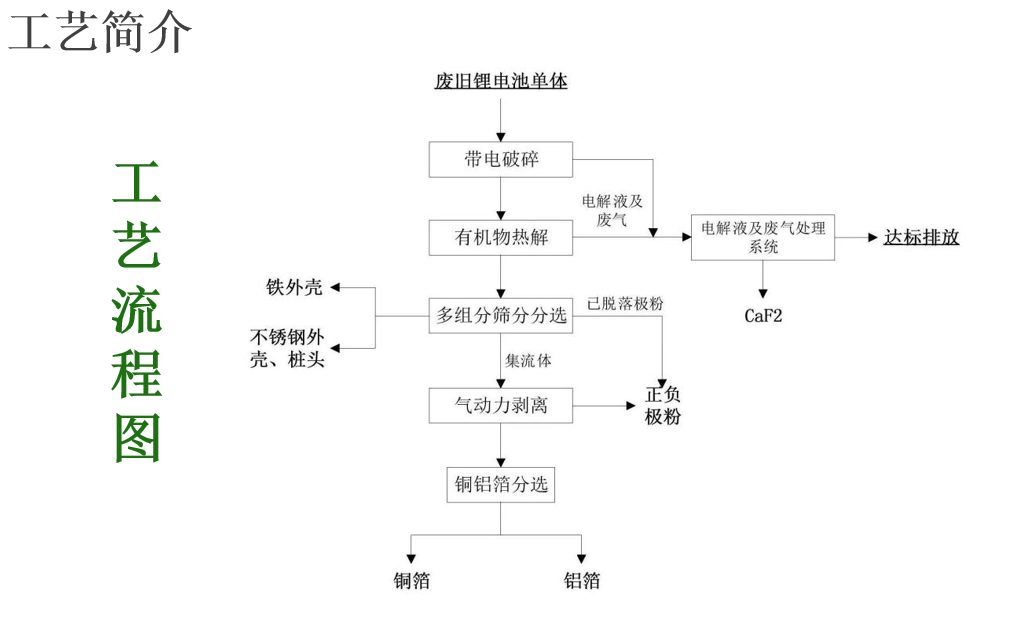

工藝流程

工藝特點與優勢

1. 故障率低,運行穩定,可24小時連續工作,有效解決了目前設備斷續生產的難題,

2. 生產過程中增加多種安全措施,確保生產過程中無爆炸、纏軸、燃燒等情況發

3. 投資成本低、外觀整潔大方、占地面積小,設備維護成本低。

4. 分離效果好,回收效率高,銅鋁鐵等回收率95%以上,正負極粉回收率達97%。

5. 環保效果好,污染物零排放,主要是噪音污染、粉塵污染,以及有機廢氣污染可以得到很好的控制,達到國標排放標準。

6. 設備運營成本低,電耗少。

7. 處理范圍廣泛,任意型號的電池都可進行破碎和分選。

8. 處理量大,工藝靈活多變,可根據客戶需求進行定制,滿足不同客戶對工藝的需求。

工藝詳解

本工藝把帶電鋰電池(退役鋰電池,廢舊鋰電池。也可以用磷酸鐵鋰電池,三元鋰電池技術等其他電池。處理的產品物料不一樣,技術工藝也會有差別)進貧氧破碎系統,把破碎后的帶電鋰電池物料(有惰性氣體保護)直接進無氧裂解系統,帶電鋰電池加熱在裂解系統內放電發熱使帶電電能二次利用,同時對電解質、塑膜、塑膠和粘合劑等有機物進行自身裂解,裂解產生的可燃氣凈化后對裂解系統供熱,裂解后的物料經過冷卻,由磁選風選后把鐵、鎳、鋁塊、銅塊、不銹鋼分選出,再把分選出裂解極片經摩擦脫粉篩選分級,把極粉和金屬顆粒分離,金屬顆粒再經過分級比重分選進行銅鋁分離。產生的各種廢氣、裂解可燃氣及抽真空經綜合燃燒系統燃燒供熱,燃燒尾氣經過冷卻噴淋,水汽分離和吸附進行達標排放。

1、有惰性氣體保護破碎,保證生產穩定性、環保性,且帶電的鋰電池在裂解時放電發熱可以讓電得到再次利用,減少放電投入和生產成本。

2、鋰電帶電回收所需惰性氣體量較小,減少生產成本和生產難度,同樣量產生廢氣處理量和廢水量減小,裂解可燃氣凈化對爐供熱。燃燒尾氣經簡單噴淋處理達標排放。

3、帶電回收生產工序較簡單,生產線設備投資較小,導致占地面積小,極片裂解后極粉和鋁銅回收率較高和產量大,單條生產線年處理量可達4.5萬噸左右;

4、因無氧裂解,抑制有害氣體產生。廢氣處理投入少,處理成本低,無需蓄熱燃燒設備。

5、物料裂解前沒有把較大金屬重物分選出,裂解分選出的重物沒有異味產生。

6、六氟磷酸鋰(LIPF6) 揮發熱解產生氟化氫,無水氟化氫和FE、AL. NI. MG等金屬反立形成不溶于氟化氫的氟化物保護膜,所以固態和氣態氟化氫沒有腐蝕性。

7、裂解可燃氣凈化對爐供熱。燃燒尾氣經處理達標排放降低。